Primjena SMT back-end ćelijske linije u 3C elektronici

GREEN je nacionalno visokotehnološko preduzeće posvećeno istraživanju i razvoju i proizvodnji automatizovane montaže elektronike i opreme za pakovanje i testiranje poluprovodnika.

U službi lidera u industriji kao što su BYD, Foxconn, TDK, SMIC, Canadian Solar, Midea i više od 20 drugih kompanija sa Fortune Global 500 liste. Vaš pouzdani partner za napredna proizvodna rješenja.

Tehnologija površinske montaže (SMT) je osnovni proces u modernoj proizvodnji elektronike, posebno za 3C industriju (računari, komunikacije, potrošačka elektronika). Ona montira bezžilne/kratkožilne komponente (SMD) direktno na površine PCB-a, omogućavajući proizvodnju visoke gustoće, minijaturiziranu, laganu, visokopouzdanu i visokoefikasnu proizvodnju. Kako se SMT linije primjenjuju u 3C elektronici i ključna oprema i faze procesa u SMT back-end ćelijskoj liniji.

□ 3C elektronski proizvodi (kao što su pametni telefoni, tableti, laptopi, pametni satovi, slušalice, ruteri itd.) zahtijevaju ekstremnu minijaturizaciju, tanke profile, visoke performanse,i brzo

iteracija. SMT linije služe kao centralna proizvodna platforma koja precizno odgovara na ove zahtjeve.

□ Postizanje ekstremne miniaturizacije i smanjenja težine:

SMT omogućava gust raspored mikrokomponenti (npr. 0201, 01005 ili manjih otpornika/kondenzatora; BGA/CSP čipova s finim korakom) na PCB-u, značajno smanjujući veličinu ploče.

zapremina, ukupna zapremina uređaja i težina - ključni faktori za prenosne uređaje poput pametnih telefona.

□ Omogućavanje međusobnog povezivanja visoke gustoće i visokih performansi:

Moderni 3C proizvodi zahtijevaju složene funkcionalnosti, zahtijevajući PCB ploče visoke gustoće međusobnog povezivanja (HDI) i višeslojno složeno usmjeravanje. SMT-ove mogućnosti preciznog postavljanja čine

osnova za pouzdane veze ožičenja visoke gustoće i naprednih čipova (npr. procesora, memorijskih modula, RF jedinica), osiguravajući optimalne performanse proizvoda.

□ Povećanje efikasnosti proizvodnje i smanjenje troškova:

SMT linije pružaju visoku automatizaciju (štampanje, postavljanje, reflow, inspekcija), ultrabrzi protok (npr. brzine postavljanja veće od 100.000 CPH) i minimalnu ručnu intervenciju. Ovo

Osigurava izuzetnu konzistentnost, visok prinos i značajno smanjuje troškove po jedinici u masovnoj proizvodnji - savršeno se usklađujući sa zahtjevima 3C proizvoda za brzim vremenom plasiranja na tržište i

konkurentne cijene.

□ Osiguravanje pouzdanosti i kvalitete proizvoda:

Napredni SMT procesi - uključujući precizno štampanje, visokoprecizno postavljanje, kontrolisano profilisanje reflow-om i rigoroznu linijsku inspekciju - garantuju konzistentnost lemnih spojeva i

pouzdanost. Ovo značajno smanjuje nedostatke poput hladnih spojeva, premošćivanja i neusklađenosti komponenti, ispunjavajući stroge zahtjeve 3C proizvoda za operativnu stabilnost u teškim uslovima

okruženja (npr. vibracije, termički ciklusi).

□ Prilagođavanje brzoj iteraciji proizvoda:

Integracija principa fleksibilnog proizvodnog sistema (FMS) omogućava SMT linijama brzu promjenu između modela proizvoda, dinamički reagirajući na brzo promjenjive zahtjeve.

zahtjevi 3C tržišta.

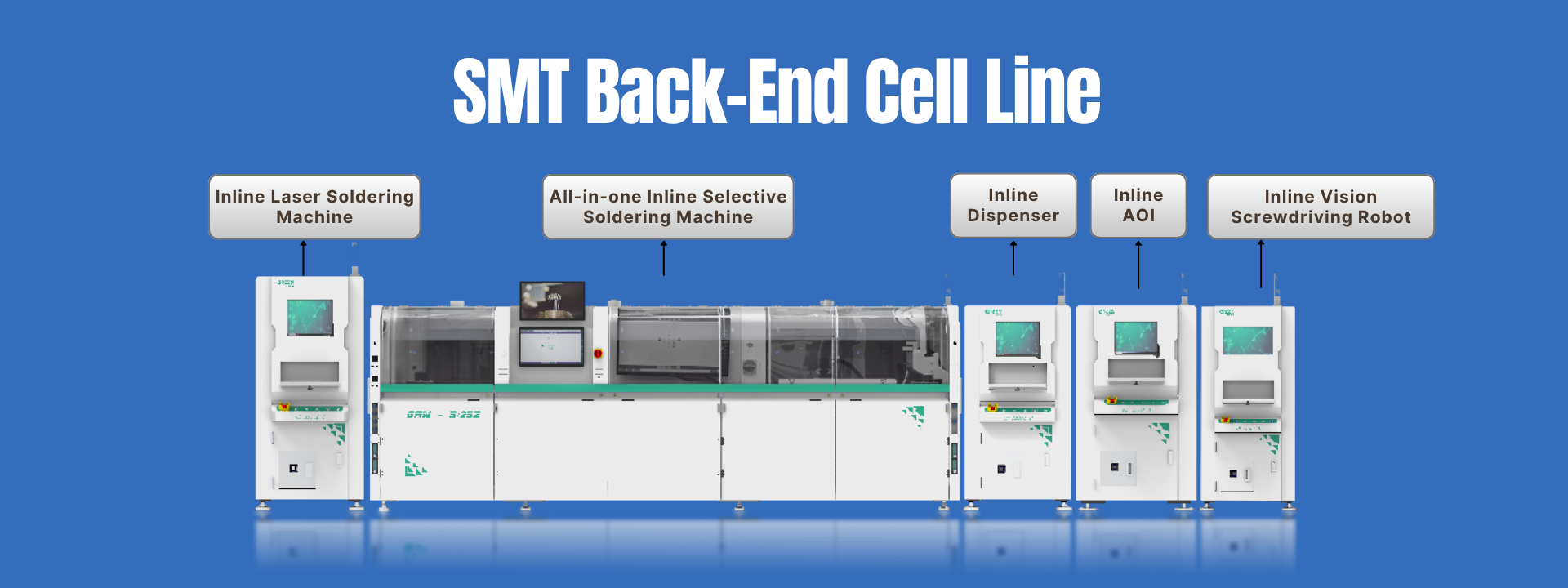

Lasersko lemljenje

Omogućava precizno lemljenje kontrolirano temperaturom kako bi se spriječilo oštećenje termoosjetljivih komponenti. Koristi beskontaktnu obradu koja eliminira mehaničko naprezanje, izbjegavajući pomicanje komponenti ili deformaciju PCB-a - optimizirano za zakrivljene/nepravilne površine.

Selektivno talasno lemljenje

Napunjene PCB ploče ulaze u peć za reflow, gdje precizno kontroliran temperaturni profil (predgrijavanje, namakanje, reflow, hlađenje) topi pastu za lemljenje. To omogućava vlaženje kontaktnih površina i priključaka komponenti, formirajući pouzdane metalurške veze (lemne spojeve), nakon čega slijedi očvršćavanje nakon hlađenja. Upravljanje temperaturnom krivuljom je od najveće važnosti za kvalitet zavara i dugoročnu pouzdanost.

Potpuno automatsko brzo linijsko doziranje

Napunjene PCB ploče ulaze u peć za reflow, gdje precizno kontroliran temperaturni profil (predgrijavanje, namakanje, reflow, hlađenje) topi pastu za lemljenje. To omogućava vlaženje kontaktnih površina i priključaka komponenti, formirajući pouzdane metalurške veze (lemne spojeve), nakon čega slijedi očvršćavanje nakon hlađenja. Upravljanje temperaturnom krivuljom je od najveće važnosti za kvalitet zavara i dugoročnu pouzdanost.

AOI mašina

Inspekcija AOI nakon reflow-a:

Nakon reflow lemljenja, AOI (Automated Optical Inspection) sistemi koriste kamere visoke rezolucije i softver za obradu slike kako bi automatski ispitali kvalitet lemnih spojeva na PCB pločama.

To uključuje otkrivanje nedostataka kao što su:Nedostaci lema: Nedovoljno/prekomjerno lemljenje, hladni spojevi, premošćivanje.Defekti komponenti: Neusklađenost, nedostajuće komponente, pogrešni dijelovi, obrnuti polaritet, narušavanje ispravnosti (tombstoning).

Kao ključni čvor kontrole kvalitete u SMT linijama, AOI osigurava integritet proizvodnje.

Vizualno vođena linijska mašina za uvrtanje vijaka

Unutar SMT (Surface Mount Technology) linija, ovaj sistem funkcioniše kao oprema nakon montaže, pričvršćujući velike komponente ili strukturne elemente na PCB ploče - kao što su hladnjaci, konektori, nosači kućišta itd. Poseduje automatsko dodavanje i preciznu kontrolu obrtnog momenta, dok istovremeno otkriva nedostatke, uključujući propuštene vijke, pričvršćivače sa poprečnim navojem i ogoljeli navoj.